Les fabricants d’asphalte utilisent de plus en plus d’asphalte recyclé dans leur processus de production. Lors du traitement de ce vieil asphalte, des odeurs et des COV nuisibles sont libérés. C’était également le cas dans l’usine d’asphalte de Viabuild à Grimbergen. Le fabricant a donc demandé à Desotec d’installer un filtre à charbon actif. Lybover AIR a ensuite fourni une extension des systèmes d’extraction et de filtration. Ce n’était pas une première pour nos collègues (voir aussi la réalisation chez FM Conway), mais un projet de cette envergure était une première pour la Belgique.

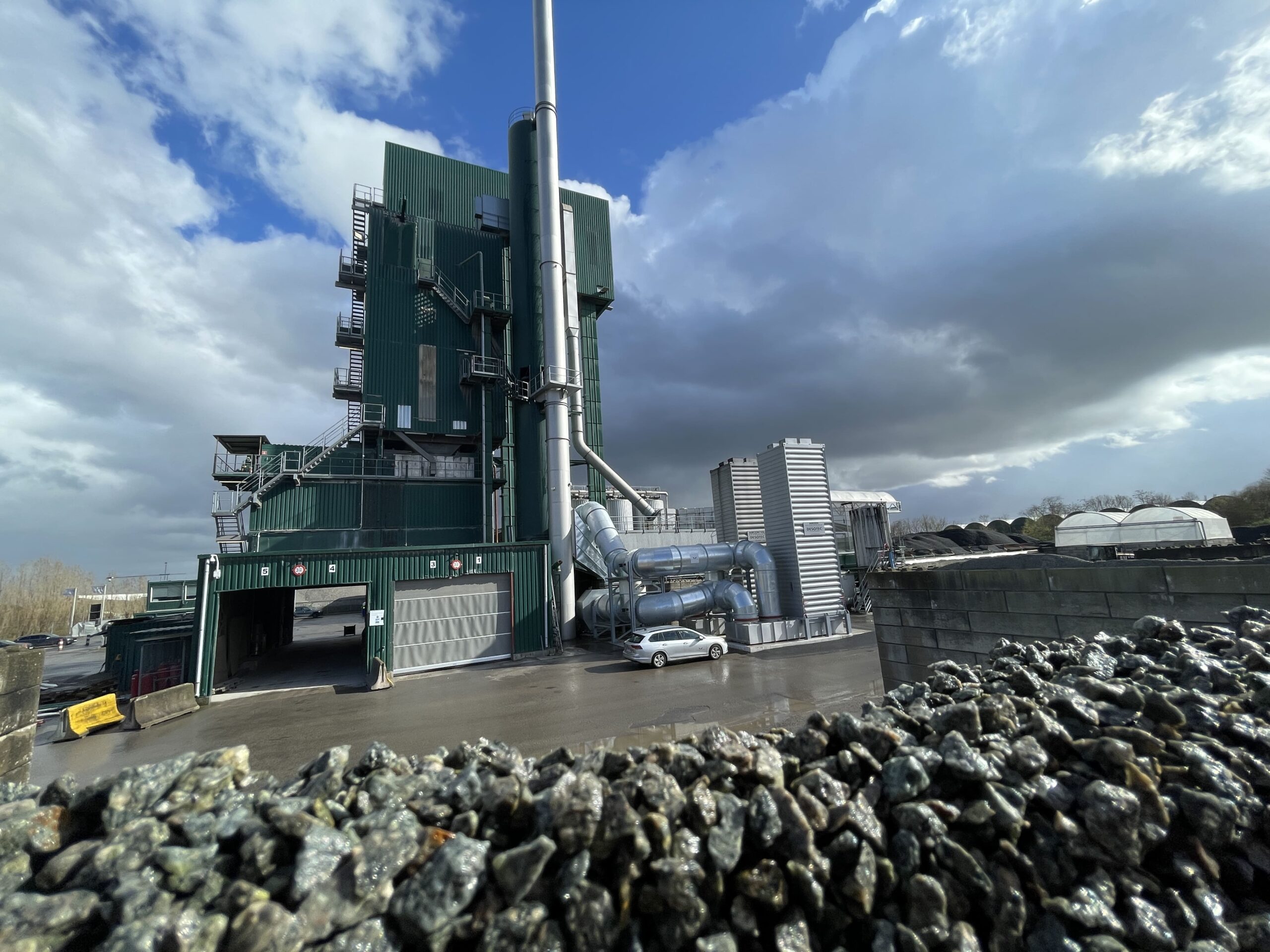

Pour fabriquer l’asphalte, des agrégats minéraux (tels que la pierre concassée et le sable) sont séchés et mélangés à du bitume. Les fabricants d’asphalte utilisent de plus en plus, dans le processus de production, une proportion d’asphalte recyclé provenant d’anciens revêtements routiers. A priori, c’est une bonne chose. Mais le séchage de l’asphalte recyclé libère des fumées provenant du bitume et du caoutchouc laissés sur le revêtement routier. Ces fumées provoquent des nuisances olfactives et contiennent des substances nocives appelées COV (composés organiques volatils). Un filtre à poussière était en place, mais un système de filtration supplémentaire était nécessaire pour réduire les émissions d’odeurs et de COV. Viabuild a demandé à Desotec, un spécialiste de l’ingénierie environnementale, de trouver une solution. Ils ont proposé un filtre mobile à charbon actif et ont fait appel à Lybover AIR pour agrrandir les systèmes d’extraction et de filtration de l’air chaud et de l’air froid existants. Les deux systèmes devaient diriger l’air chargé vers le filtre mobile à charbon actif et rejeter l’air purifié.

Expertise complémentaire en matière de filtration

« Le partenariat entre Lybover et Desotec permet au client de s’appuyer sur l’expertise de deux parties complémentaires pour une solution globale », précise Filip Doucé, Hub Manager Beringen chez Lybover AIR.

Desotec a d’abord mené un projet pilote à petite échelle à Grimbergen pour démontrer l’efficacité du charbon actif. Une fois l’efficacité prouvée, il était temps de passer à l’action. Filip Doucé : « Tout d’abord, nous avons dû déterminer les débits. Nous avions besoin d’une capacité de ventilation supplémentaire pour guider l’air à travers le vaste réseau de tuyauterie. En fin de compte, un système déplacera chaque heure quelque 85 000 m³ d’air à 70° C depuis l’usine de séchage. L’autre système devait déplacer 25 000 m³/h d’air à température ambiante depuis la zone de chargement des camions. Avec ces chiffres en main, nous avons pu dimensionner l’usine ».

Scan 3D et station totale pour un assemblage précis

L’un des plus grands défis de ce projet était l’espace très limité pour ce qui allait devenir une installation substantielle. « La tâche consistait à utiliser le moins d’espace possible. En effet, autour de la centrale d’enrobage, il y a toujours des camions et des chargeuses qui circulent. Pour être aussi précis que possible, nous avons d’abord effectué un balayage en 3D de l’usine et de ses environs. Sur cette base, nous avons fourni une conception tridimensionnelle. De cette manière, nous étions sûrs qu’il n’y aurait pas de conflits. Nous avons ensuite utilisé une station totale pour marquer avec précision et efficacité tous les points d’ancrage. L’exécution efficace des travaux a été réalisée en collaboration avec nos collègues de Lybover INSTALLATION », explique Thijs Van Lierde, Project Engineer chez Lybover AIR.

Filtres à charbon actif : une nécessité pour les fabricants d’asphalte

Le système de filtre à charbon actif, une fois terminé, permet de contrôler les nuisances olfactives et les émissions de COV de la centrale d’enrobage de Viabuild. « Un projet de cette envergure est une première en Belgique. Mais d’autres suivront sans aucun doute. En effet, tous les fabricants d’asphalte ont besoin d’un traitement de l’air efficace s’ils veulent rester conformes à la législation environnementale et réduire les émissions de poussières, d’odeurs et de COV. En collaboration avec notre partenaire Desotec, nous proposons des solutions complètes d’extraction et de filtration, du dépoussiérage à la filtration des fumées et des COV. Qu’il s’agisse d’une installation entièrement nouvelle ou d’une extension d’un système existant, nous sommes heureux de relever le défi », conclut Filip Doucé.

Les normes relatives aux émissions d’odeurs et aux émissions en général deviennent de plus en plus strictes dans notre société. En raison de la part croissante des matériaux d’asphalte recyclés, le besoin d’une filtration de haute performance augmentera également dans l’industrie de l’asphalte. Le charbon actif capture les COV et les composants odorants des flux d’air par adsorption. Le charbon actif est donc une excellente solution pour ce marché.