En raison d’un changement de législation, le fabricant de détecteurs de fumée Ei Electronics a dû trouver une solution pour l’extraction de 43 postes de soudure où sont produits des circuits imprimés. Lybover AIR a développé une solution sur mesure pour les fumées sales et collantes générées lors du processus de soudage.

Ei Electronics est le premier fabricant mondial d’avertisseurs résidentiels de fumée, de chaleur et de monoxyde de carbone. Basée à Shannon, en Irlande, elle est l’une des plus importantes de son genre avec plus de 800 employés dans le monde. L’entreprise produit plus de 10 millions de détecteurs par an et les expédie à des clients dans plus de 30 pays du monde entier. Tous les produits sont fabriqués dans un site de production ultramoderne et entièrement intégré, doté de 10 halls de production.

Un processus de production adapté en réponse à une nouvelle législation

Ei Electronics s’est vu confronté à un défi environnemental majeur. En raison d’une nouvelle loi, les vapeurs, les fumées, les solvants et les odeurs provenant de ses procédés de soudage ne peuvent plus être rejetés dans l’environnement sans être filtrés. Ei Electronics a donc contacté Luksal (Lybover AIR UK). Avec un total de 43 stations de soudage produisant des cartes pour circuits imprimés, le principal défi était de capturer et d’extraire efficacement les vapeurs de la production.

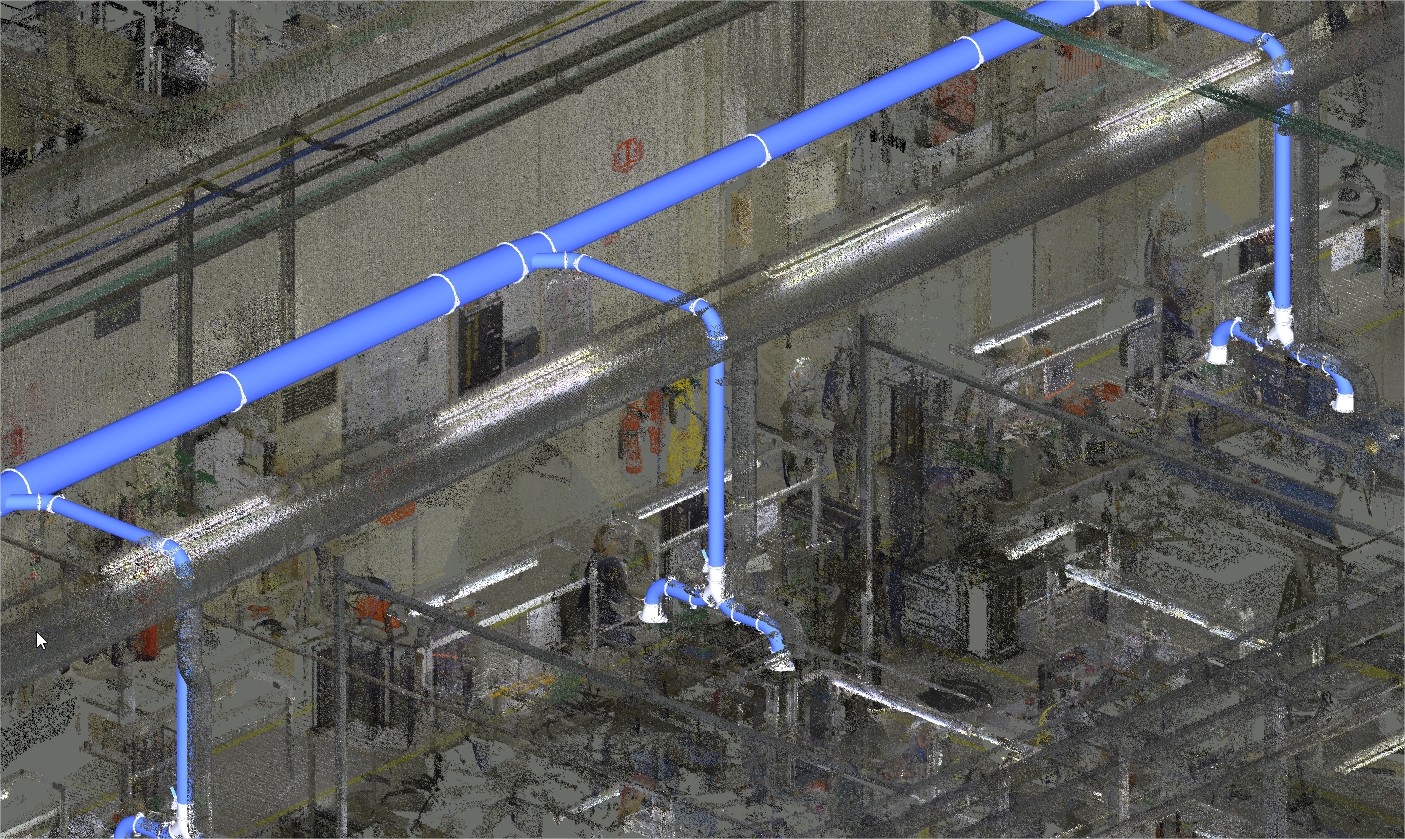

Luksal (Lybover AIR UK) a réalisé un scan 3D de l’installation de production existante. La prise de points de référence à partir de positions multiples a permis d’obtenir un nuage de points complet qui a servi de base à la poursuite de l’ingénierie. Grâce à des scans 3D, Luksal a pu concevoir efficacement le système complet de tuyauterie à partir de tous les halls de production et des stations de soudage. Un avantage supplémentaire du scan 3D est que le nuage de points complet peut être livré dans différents fichiers CAO qui seront utilisés par le client pour de futurs projets et ses exigences de production en constante évolution.

Une combinaison ingénieuse de techniques de filtration

Après la conception du système complexe de tuyauteries, le défi suivant consistait à trouver les bonnes techniques de filtration pour traiter les vapeurs émises. En effet, les vapeurs produites pendant le processus de soudure sont très polluées et très collantes. Nous avons opté pour un dépoussiéreur type Vario 5 Eco. Le filtre Keller, doté de la technologie de filtration hautement efficace « KLR-bran », utilise un système de dosage dans lequel les plaques filtrantes sont pré-revêtues d’argile pour les protéger d’un colmatage prématuré dû au flux d’air collant.

Le dépoussiéreur filtre l’air de toutes les particules non gazeuses. Les émissions gazeuses sont ensuite traitées dans une deuxième étape à l’aide d’un filtre à charbon actif de notre partenaire Desotec. Les odeurs et les COV sont éliminés très efficacement, et l’air peut donc être rejeté dans les normes en vigueur.

En raison de la nature critique de ce processus, Luksal a construit une installation de ventilation pour transporter l’air chargé en COV du dépoussiéreur jusqu’au filtre à charbon actif. Il s’agit d’une précaution pour permettre la poursuite de la production dans le cas peu probable où un ventilateur tomberait en panne.