Door een wijziging in wetgeving moest rookmelderproducent Ei Electronics op zoek naar een oplossing voor de afzuiging van 43 soldeerstations waar printplaten geproduceerd worden. Lybover AIR ontwikkelde een oplossing op maat voor de vuile en kleverige dampen die tijdens het solderen ontstaan.

Ei Electronics is wereldwijd marktleider in de productie van residentiële rook-, hitte- en koolmonoxidemelders. Gevestigd in Shannon, Ierland, is het met wereldwijd meer dan 800 werknemers één van de grootste in zijn soort. De onderneming produceert jaarlijks meer dan 10 miljoen melders en verzendt die naar klanten in meer dan 30 landen wereldwijd. Alle producten worden vervaardigd in een ultramoderne en volledig geïntegreerde productiefaciliteit met 10 productiehallen.

Aangepast productieproces biedt antwoord op nieuwe wetgeving

Ei Electronics werd geconfronteerd met een grote uitdaging op milieuvlak. Door een nieuwe wet konden dampen, rook, solventen en geuren van zijn soldeerprocessen niet langer ongefilterd naar buiten afgevoerd worden. Het nam daarom contact op met Luksal (Lybover AIR UK). Met in totaal 43 soldeerstations die printplaten (PCB’s) produceren, was de belangrijkste uitdaging om de dampen van de productie effectief op te vangen en af te zuigen.

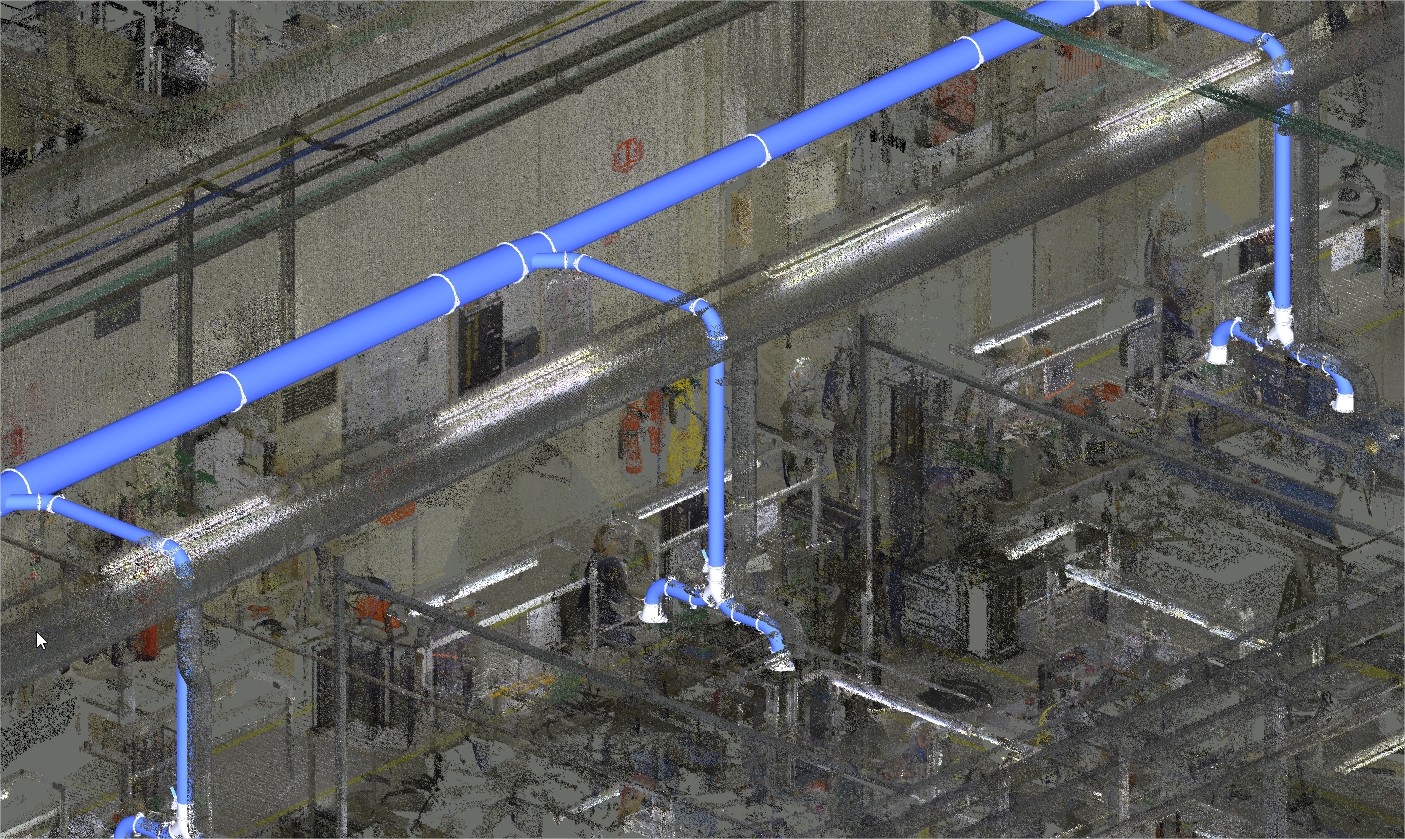

Ei Electronics gaf Luksal (Lybover AIR UK) de opdracht om een 3D-scan uit te voeren van de bestaande productiefaciliteit. Het nemen van referentiepunten vanuit meerdere posities leverde een complete puntenwolk op die als basis diende voor de verdere engineering. Dankzij 3D-scans kon Luksal vanuit alle productiehallen en soldeerstations effectief het complete leidingsysteem ontwerpen. Bijkomend voordeel van de 3D-scan is dat de volledige puntenwolk in verschillende CAD-bestanden kon worden aangeleverd om door de klant te worden gebruikt voor toekomstige projecten en zijn voortdurend veranderende productie-eisen.

Ingenieuze combinatie van filtertechnieken

Na het ontwerp van het complexe leidingsysteem was de volgende uitdaging het vinden van de juiste filtertechnieken voor de uitgestoten dampen. De dampen die tijdens het soldeerproces ontstaan, zijn immers zeer vuil en kleverig. Er werd geopteerd voor de Vario 5 eco-stoffilter. De filter van Keller met zijn zeer efficiënte “KLR-bran”-filtertechnologie maakt gebruik van een doseersysteem waarbij de filterplaten voorgecoat zijn met leem om de filterplaten te beschermen tegen voortijdige verstopping door de kleverige luchtstroom. De filter reinigt de lucht van alle niet-gasvormige partikels.

De gasvormige emissies gaan vervolgens door en worden in een tweede stap met behulp van een actieve kool filter van partner Desotec gereinigd. Geuren en VOC’s worden zeer effectief verwijderd, waarna de schone lucht ten slotte naar buiten geblazen wordt.

Vanwege het kritische karakter van dit proces bouwde Luksal een stand-by ventilatorinstallatie in om de VOC-geladen lucht van de stoffilter naar de actieve kool filter te transporteren. Dat is een voorzorgsmaatregel om de productie te kunnen voortzetten in het onwaarschijnlijke geval dat een ventilator uitvalt.