En bref

Loacker voulait augmenter la capacité sur un site soumis à des normes d’émission strictes, des mesures continues et des horaires de production limités. Un nouveau permis environnemental exigeait une solution innovante et fiable.

Lybover a proposé une solution de filtration en trois étapes, avec un maximum de réutilisation des composants existants. Grâce au scan 3D, à la station totale et à une concertation intensive avec les autorités locales, le plan a été étayé tant sur le plan technique qu’administratif.

Le projet a été exécuté en plusieurs phases avec un temps d’arrêt minimal. Le séparateur humide a d’abord été remplacé, suivi de l’intégration de l’ultrafiltration et du charbon actif. Un outil digital a permis un suivi efficace du chantier et une communication transparente.

Loacker Recycling GmbH est une entreprise familiale de premier plan, active dans le secteur du recyclage depuis plus d’un siècle. Forte de 1.400 collaborateurs répartis dans huit pays, dont l’Autriche, l’Allemagne et la Suisse, Loacker traite une large variété de flux de déchets : des déchets ménagers aux déchets dangereux, du bois aux plastiques. Sur son site principal à Götzis, tout près de la frontière avec le Liechtenstein, Loacker se concentre sur le traitement des ferrailles mixtes.

Se développer dans un contexte complexe

Le site de Götzis est équipé d’un broyeur puissant Lindemann de 2.000 ch. Loacker souhaitait augmenter la capacité de cette installation, passant de 80.000 tonnes à 145.000 tonnes par an. Un projet ambitieux, mais la localisation apportait son lot de défis supplémentaires. Le site étant proche d’une zone résidentielle, les autorités locales imposent des limites très strictes pour les émissions de poussières et de COV, exigeant aussi une surveillance continue. Face à ces mesures permanentes, Loacker recherchait une technologie adaptée, fiable et durable. Les émissions doivent rester en permanence sous les seuils réglementaires, quel que soit le matériau introduit dans le broyeur.

Un partenaire qui s’investit

Loacker a recherché un fournisseur qui non seulement disposait d’une solide expertise technique, mais qui était également disposé à contribuer au processus d’obtention des permis. La technologie combinée de l’ultrafiltration et du charbon actif, sans aucune restriction sur les matériaux d’entrée, avait déjà fait ses preuves dans d’autres projets et s’est révélée être le choix idéal ici également.

Lybover a joué un rôle actif dans les discussions avec les autorités locales. Son expérience et son expertise ont permis d’expliquer la faisabilité technique de la solution. Grâce à une pré-ingénierie détaillée avec scan 3D, une visite chez Lybover et des visites de référence à des installations similaires, les autorités ont approuvé la solution proposée et Loacker a pu démarrer le projet en toute confiance.

Impact minimal

Afin de limiter au maximum l’interruption de la production, le projet a été divisé en deux phases distinctes :

Phase 1 : Remplacement du séparateur à voie humide

L’ancien séparateur humide, qui avait servi pendant des années, devait être remplacé. Ce composant devenant difficilement accessible après l’ajout de nouveaux filtres, et afin de minimiser l’arrêt de production, il a été décidé de le remplacer en priorité. Pendant les deux semaines d’arrêt estival, l’ancien séparateur a été retiré et un nouveau, avec toutes les structures et connexions nécessaires, a été installé.

Phase 2 : Intégration des étapes de filtration supplémentaires

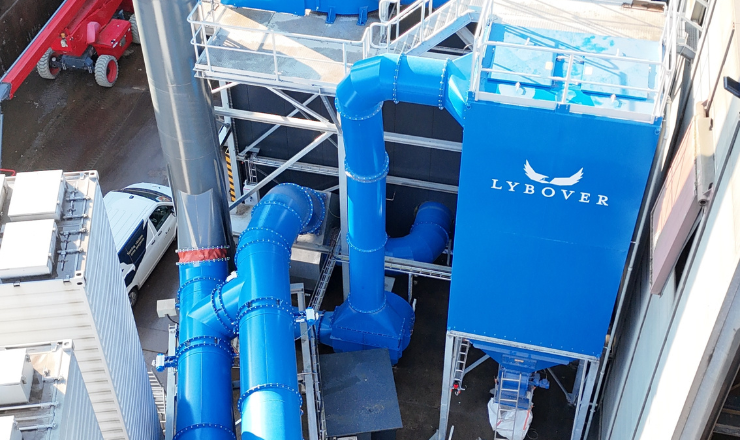

Après l’été, les étapes de filtration supplémentaires (ultrafiltration et charbon actif) ont été mises en place, à côté de l’installation existante. Cela a permis de réaliser la mise en service en amont et de réduire au minimum l’arrêt effectif de la production pour le montage final. Lybover a réussi à intégrer les nouveaux composants tout en réutilisant un maximum d’éléments existants : cyclone du broyeur, bassin de décantation, structure métallique, ventilateur du broyeur et une grande partie du réseau de tuyauterie ont été conservés.

Conception compacte, efficacité maximale

L’espace disponible sur le site était limité. La nouvelle installation devait être compacte, adossée à un bâtiment existant, tout en restant entièrement accessible pour l’entretien et l’inspection. Grâce à un scan 3D précis, Lybover a pu cartographier digitalement l’environnement et concevoir une installation au millimètre près. Avec une station totale, les emplacements exacts des composants ont été positionnés sur le chantier.

Le système de traitement d’air comprend trois étapes de filtration successives :

- Système humide – première capture grossière de tous les polluants générés lors du processus de broyage.

- Système sec – filtration complémentaire des particules fines.

- Filtration au charbon actif – élimination des odeurs et des composants organiques.

En outre, l’air évacué du système de tri et de la cabine de tri manuel a été déconnecté du séparateur à voie humide et relié à un nouveau filtre à manches séparé. Grâce à cette séparation, le débit d’extraction sur le broyeur a pu être augmenté. De plus, le fonctionnement du système de tri n’interfère plus avec l’aspiration du broyeur (et vice versa), permettant ainsi d’optimiser la solution sur le plan énergétique.

« La force de ce projet résidait dans la collaboration et la confiance mutuelle », explique Sander Dewolf, Sales Engineer chez Lybover. « En réunissant très tôt toutes les parties autour de la table et en communiquant de façon transparente à chaque étape, nous avons pu relever rapidement les défis techniques et élaborer des solutions créatives. Le résultat est une installation qui correspond parfaitement à l’environnement et aux ambitions de notre client. »

Collaboration digitale

Durant la phase de conception, un outil digital a été utilisé pour garantir une communication transparente. Cet outil permet de visualiser à la fois la dernière version de la conception 3D et le scan réalisé. Clients et fournisseurs peuvent y formuler des remarques, poser des questions et partager des fichiers. Toutes les modifications sont ainsi automatiquement documentées, assurant une collaboration efficace.

Lors de la phase de montage, cet outil sert aussi au suivi du chantier. L’attention se porte alors sur le plan de montage structuré, directement lié à la conception 3D, ainsi que sur un journal de bord quotidien permettant au chef de projet de suivre l’avancement à distance.

« Grâce au suivi digital du chantier, nous avons pu contrôler l’avancement du projet dans les moindres détails et communiquer instantanément avec tous les partenaires. La plateforme nous offrait une vision en temps réel et garantissait qu’aucune modification ne soit oubliée. Le montage s’est déroulé de façon extrêmement structurée et la collaboration est restée claire et efficace. » – Lieven Feijtraij, Project Engineer chez Lybover.

Une référence qui inspire confiance

Loacker a opté pour une solution conforme aux normes environnementales les plus strictes et résolument tournée vers l’avenir. Grâce à une collaboration étroite, un défi complexe a été transformé en une réussite technique. L’installation délivre désormais pleine satisfaction, avec une capacité accrue et des émissions parfaitement maîtrisées.